Sự thay đổi toàn cầu hướng tới các nguồn năng lượng tái tạo về cơ bản đã nâng cao tầm quan trọng của Hệ thống lưu trữ năng lượng đáng tin cậy và công suất cao (ESS). Cốt lõi của hiệu suất, tuổi thọ và độ an toàn của ESS nằm ở một thành phần quan trọng nhưng thường bị bỏ qua: Nhiệt lưu trữ năng lượng Nhà ở chìm. Lớp vỏ này không chỉ là một lớp vỏ bảo vệ đơn giản; nó là người tham gia tích cực vào quá trình điều chỉnh nhiệt. Trong một thế giới đòi hỏi mật độ năng lượng lớn hơn và chu kỳ sạc/xả nhanh hơn, việc quản lý nhiệt hiệu quả sẽ quyết định khả năng tồn tại về mặt kinh tế và tuổi thọ hoạt động của toàn bộ hệ thống pin. Bài viết này đi sâu vào thiết kế phức tạp, khoa học vật liệu và tích hợp chiến lược nhằm xác định các giải pháp làm mát ESS hiện đại, hiệu suất cao, đảm bảo vận hành tối ưu và tối đa hóa lợi nhuận đầu tư.

Vai trò quan trọng của các giải pháp quản lý nhiệt để lưu trữ năng lượng pin

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- An toàn hệ thống nâng cao: Việc duy trì nhiệt độ tế bào ổn định giúp giảm đáng kể khả năng xảy ra các sự kiện nhiệt nguy hiểm, điều này có ý nghĩa tối quan trọng đối với việc triển khai ESS thương mại và công nghiệp.

- Kéo dài tuổi thọ chu trình: Bằng cách giảm thiểu ứng suất nhiệt, một giải pháp hiệu quả có thể kéo dài tuổi thọ hữu ích của hệ thống pin từ 15-20% trở lên, cải thiện đáng kể Tổng chi phí sở hữu (TCO).

- Hiệu suất tối đa: Pin hoạt động hiệu quả nhất khi nhiệt độ ổn định. Quản lý nhiệt thích hợp đảm bảo hệ thống có thể cung cấp công suất định mức một cách nhất quán, bất kể điều kiện môi trường xung quanh.

Hiểu những thách thức về nhiệt trong ESS hiện đại

Các thiết bị ESS hiện đại, đặc biệt là các thiết bị sử dụng hóa chất có hàm lượng niken cao, tạo ra nhiệt đáng kể khi chịu tải do điện trở trong (tổn thất ($I^2R$). Việc quản lý lượng nhiệt này là một thách thức vì độ dẫn nhiệt giữa các tế bào riêng lẻ và mô-đun chung thường kém, dẫn đến sự chênh lệch nhiệt độ—các điểm nóng—làm tăng tốc độ xuống cấp đáng kể ở các khu vực cụ thể. Vỏ tản nhiệt lưu trữ năng lượng phải được thiết kế để giảm thiểu độ chênh lệch này trên toàn bộ bộ pin, đóng vai trò như một cầu nối có tính dẫn điện cao với môi trường xung quanh hoặc với mạch làm mát đang hoạt động. Thách thức thiết kế cơ bản là tạo ra một cấu trúc có cấu trúc chắc chắn (để xử lý rung và sốc), hiệu quả về nhiệt (độ dẫn nhiệt cao và diện tích bề mặt lớn) và tiết kiệm chi phí để sản xuất trên quy mô lớn.

- Ngăn chặn sự thoát nhiệt: Thiết kế cấu trúc tản nhiệt để cách ly các tế bào về mặt nhiệt giúp ngăn chặn sự cố xảy ra, ngăn ngừa sự cố theo tầng trong toàn bộ mô-đun.

- Giảm thiểu độ dốc: Các vật liệu có độ dẫn điện cao như đồng hoặc nhôm cao cấp thường được tích hợp vào đường truyền nhiệt chính để cân bằng nhiệt độ nhanh chóng.

So sánh các chiến lược làm mát chủ động và thụ động

Việc lựa chọn giữa các giải pháp quản lý nhiệt chủ động và thụ động để lưu trữ năng lượng pin phụ thuộc vào mật độ năng lượng, yêu cầu về điện năng và môi trường hoạt động của ứng dụng. Các hệ thống thụ động, hoàn toàn dựa vào vỏ tản nhiệt, sự dẫn nhiệt, đối lưu và bức xạ, đơn giản hơn, đáng tin cậy hơn (ít bộ phận chuyển động hơn) và thường được chọn cho các ứng dụng phân tán, tiêu thụ điện năng thấp hơn. Các hệ thống hoạt động, bao gồm quạt, thiết bị làm lạnh hoặc vòng làm mát bằng chất lỏng, là cần thiết cho các ứng dụng công suất cao, mật độ cao trong đó khả năng tản nhiệt thụ động là không đủ. Các giải pháp hiệu quả nhất thường sử dụng phương pháp kết hợp, sử dụng vỏ tản nhiệt làm thành phần làm mát thụ động chính, sau đó được bổ sung bằng vòng chất lỏng chủ động.

| tính năng | Làm mát thụ động (Dẫn/Bức xạ) | Làm mát chủ động (Không khí cưỡng bức/Chất lỏng) |

| Độ phức tạp | Thấp (Dựa vào thiết kế nhà ở) | Cao (Yêu cầu máy bơm, quạt, cảm biến) |

| Công suất làm mát | Thấp đến Trung bình (Giới hạn bởi $\Delta T$) | Cao (Có thể duy trì nhiệt độ hoạt động thấp hơn) |

| Tiêu thụ năng lượng | Không (Ngoại trừ tổn thất ký sinh) | Trung bình (Cần công suất cho quạt/máy bơm) |

| Ứng dụng điển hình | ESS dân dụng, mô-đun mật độ thấp | Lưu trữ quy mô tiện ích, gói mật độ cao |

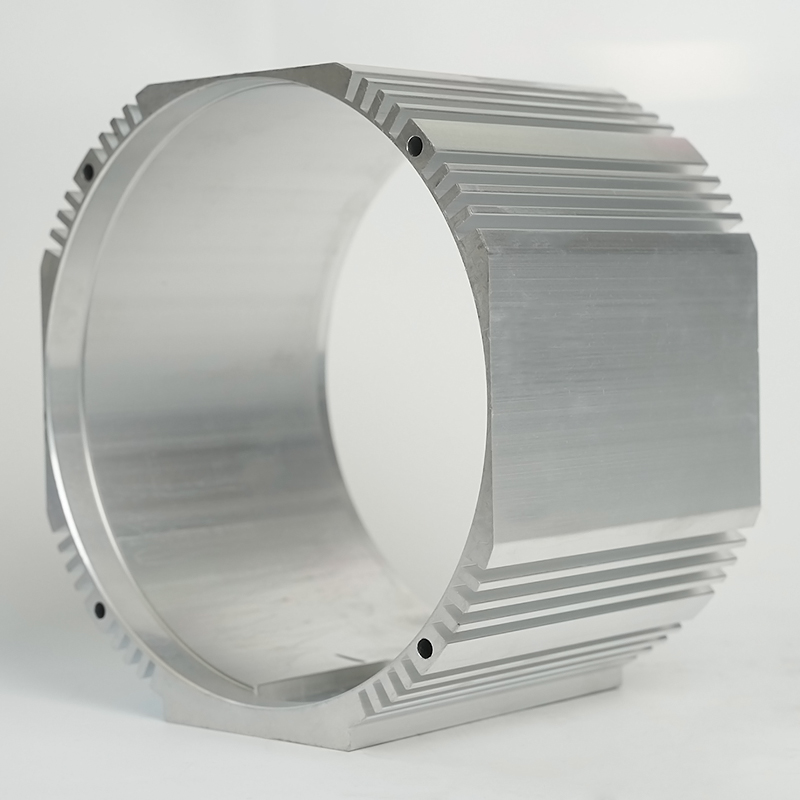

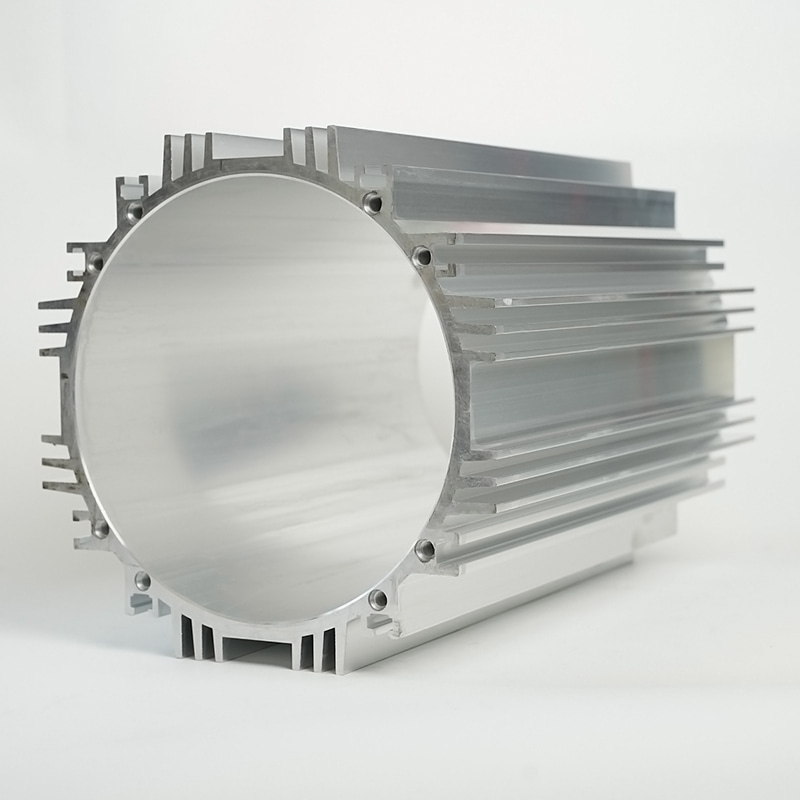

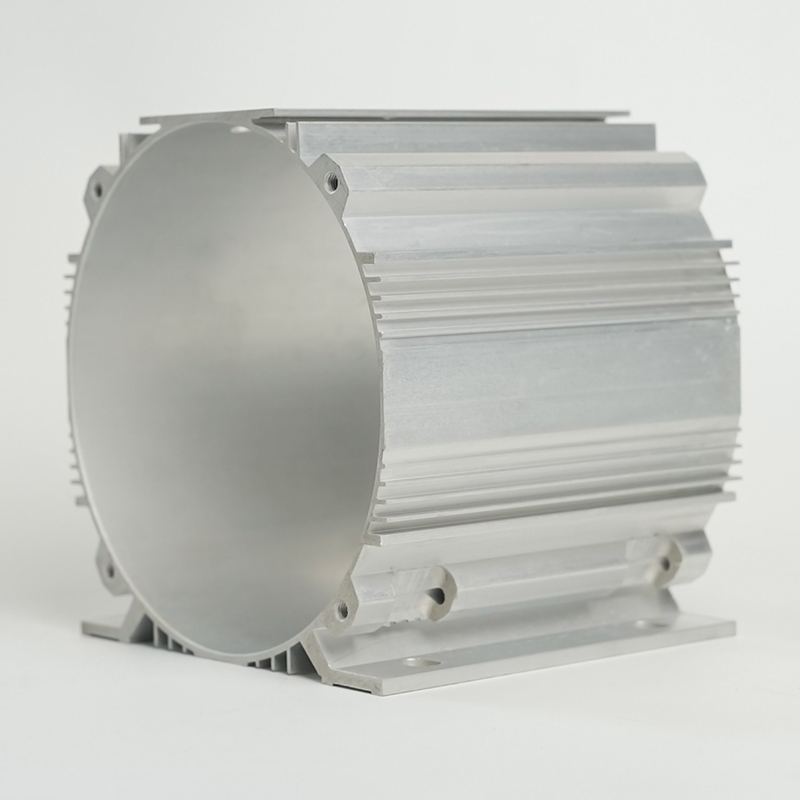

Thiết kế và Vật liệu: vỏ nhôm đúc để làm mát ESS

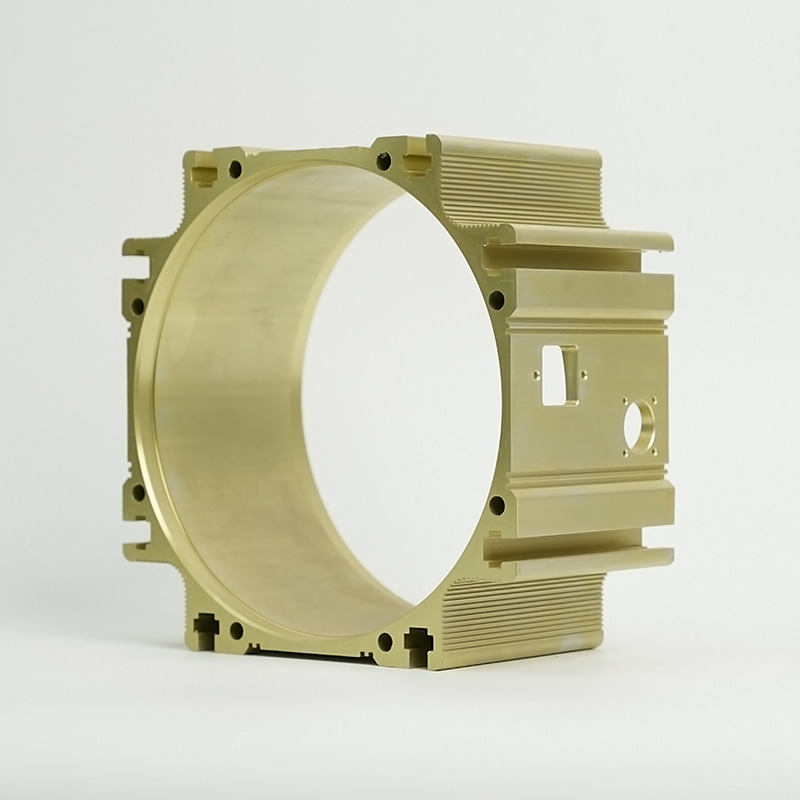

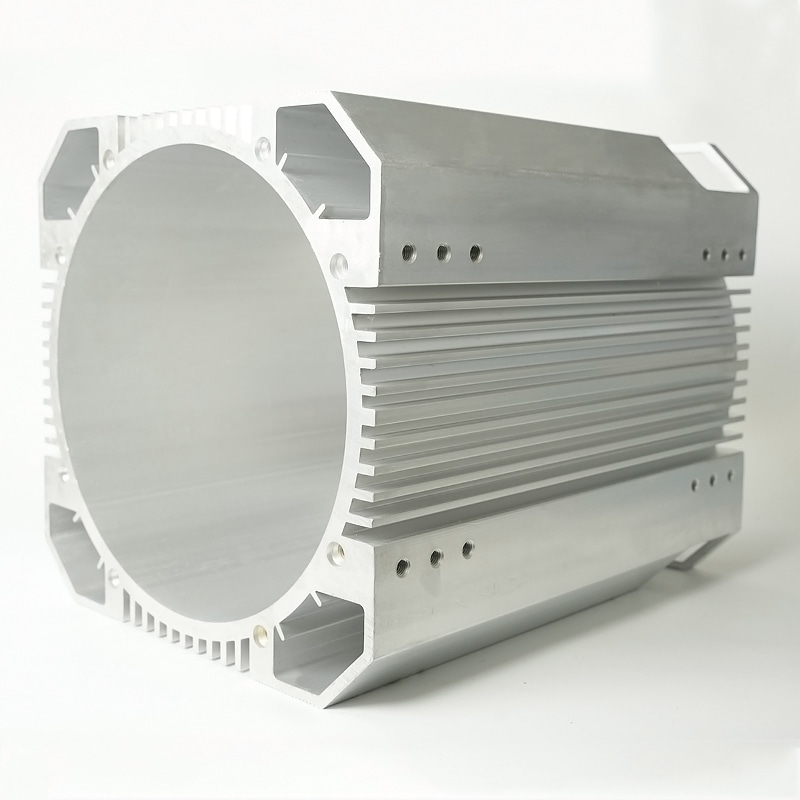

Quy trình sản xuất và lựa chọn vật liệu cho vỏ ngoài có vai trò tối quan trọng đối với sự thành công của toàn bộ hệ thống quản lý nhiệt. ESS hiện đại ngày càng phụ thuộc vào vỏ nhôm đúc để làm mát ESS do sự kết hợp độc đáo giữa tính toàn vẹn về cấu trúc, trọng lượng thấp và độ dẫn nhiệt cao do hợp kim nhôm mang lại. Đúc khuôn là phương pháp sản xuất được ưa chuộng vì nó cho phép tạo ra các hình học phức tạp—chẳng hạn như các cánh tản nhiệt tích hợp, các kênh dòng chảy bên trong và các tính năng lắp đặt—trong một thao tác duy nhất, có độ chính xác cao. Phương pháp nguyên khối này giúp loại bỏ khả năng cản nhiệt liên quan đến các cụm lắp ráp bằng bu lông hoặc hàn, đảm bảo đường truyền nhiệt liền mạch từ giao diện pin ra môi trường bên ngoài hoặc tấm làm mát bên trong. Cấu trúc thu được đủ chắc chắn để đáp ứng các tiêu chuẩn nghiêm ngặt về an toàn và môi trường đồng thời được tối ưu hóa để sản xuất nhanh, khối lượng lớn, điều này rất quan trọng để kiểm soát chi phí của thiết bị ESS cuối cùng.

- Tính linh hoạt trong thiết kế: Đúc khuôn cho phép các kỹ sư tích hợp các mẫu cánh tản nhiệt phức tạp và các kênh bên trong trực tiếp vào vỏ kết cấu, tối đa hóa diện tích bề mặt để trao đổi nhiệt.

- Độ lặp lại cao: Quy trình mang lại dung sai cực kỳ chặt chẽ, đảm bảo rằng mọi bộ phận vỏ đều cung cấp hiệu suất cơ và nhiệt ổn định trong các lô sản xuất hàng loạt.

- Giảm trọng lượng: Nhôm mang lại sự cân bằng tốt nhất về tỷ lệ cường độ trên trọng lượng giữa các kim loại có độ dẫn điện cao, giảm thiểu khối lượng tổng thể của thùng chứa ESS.

Tại sao Nhôm chiếm ưu thế về lưu trữ năng lượng Tản nhiệt Chế tạo nhà ở

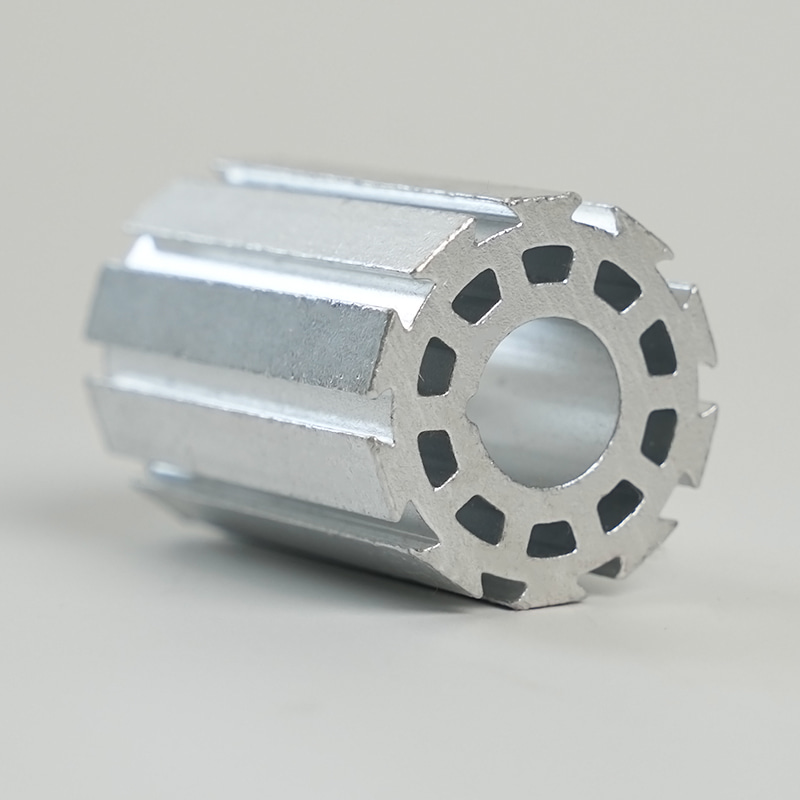

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- Độ dẫn nhiệt: Tốc độ khuếch tán nhiệt cao đảm bảo loại bỏ nhiệt nhanh chóng khỏi pin.

- Chống ăn mòn: Lớp oxit tự nhiên bảo vệ vỏ khỏi tác hại của môi trường, giảm nhu cầu bảo trì lâu dài.

Gia công và xử lý bề mặt: Tăng cường vỏ tản nhiệt hiệu suất cao cho ESS

Để đạt được vỏ tản nhiệt hiệu suất cao thực sự cho ESS, bộ phận đúc khuôn thường trải qua các bước xử lý thứ cấp. Gia công chính xác được sử dụng để tạo ra các bề mặt phẳng hoàn hảo cho mô-đun pin hoặc tấm làm mát, giảm thiểu điện trở tiếp xúc—kẻ thù nhiệt của hiệu suất. Sau đó, các phương pháp xử lý bề mặt, chẳng hạn như anodizing hoặc lớp phủ chuyên dụng, được áp dụng để nâng cao hơn nữa hiệu suất. Anodizing làm tăng độ dày của lớp oxit tự nhiên, chủ yếu để chống ăn mòn và cách điện. Điều quan trọng đối với việc làm mát thụ động là một số bề mặt hoàn thiện nhất định, đặc biệt là những bề mặt có màu đen hoặc tối, có thể làm tăng đáng kể độ phát xạ ($\epsilon$) của vỏ, do đó tối đa hóa sự thất thoát nhiệt thông qua bức xạ nhiệt. Mặc dù mức tăng này khiêm tốn so với dẫn nhiệt nhưng mỗi watt nhiệt tiêu tán đều góp phần làm giảm nhiệt độ vận hành và kéo dài tuổi thọ hệ thống.

| Loại điều trị | Lợi ích chính | Tác động nhiệt |

| Gia công chính xác | Achieving flatness ($\sim 0.05\ \text{mm}$) | Giảm thiểu khả năng chịu nhiệt tiếp xúc |

| Anodizing (Rõ ràng/Màu sắc) | Chống ăn mòn / mài mòn | Cung cấp cách ly điện (cách điện) |

| Sơn/Sơn đen | Tính thẩm mỹ/Tăng cường phát xạ | Tối đa hóa tản nhiệt thông qua bức xạ |

Tích hợp làm mát nâng cao: tối ưu hóa tấm làm mát bằng chất lỏng cho hệ thống lưu trữ năng lượng

Đối với việc triển khai ESS cấp tiện ích, quy mô lớn, nơi tải nhiệt cao được duy trì trong thời gian dài, việc làm mát bằng chất lỏng chủ động trở nên cần thiết. Điều này được thực hiện dễ dàng bằng cách tối ưu hóa các tấm làm mát bằng chất lỏng cho các hệ thống lưu trữ năng lượng thường được tích hợp trực tiếp vào đế của Vỏ tản nhiệt lưu trữ năng lượng. Những tấm này chứa các kênh ngoằn ngoèo, qua đó chất lỏng điện môi tuần hoàn hoặc hỗn hợp nước/glycol sẽ loại bỏ nhiệt khỏi tế bào pin bằng cách đối lưu. Hiệu quả của hệ thống này phụ thuộc nhiều vào thiết kế của các tấm—đặc biệt là hình dạng của các kênh dòng chảy bên trong. Thiết kế tối ưu đảm bảo tốc độ chất làm mát đủ để đạt được hệ số truyền nhiệt cao mà không phát sinh công suất bơm quá mức (giảm áp suất) hoặc hạn chế đường dẫn dòng chảy. Mục tiêu là tối đa hóa lượng nhiệt thu được trên một đơn vị công suất bơm, từ đó cải thiện hiệu suất tổng thể của hệ thống (COP, hay Hệ số hiệu suất) và giảm mức tiêu thụ năng lượng ký sinh của chính hệ thống. Điều này thường liên quan đến mô hình Động lực học chất lỏng tính toán (CFD) để mô phỏng cấu hình dòng nhiệt và áp suất trước khi sản xuất.

- Công suất nhiệt cao: Chất làm mát dạng lỏng có công suất nhiệt riêng cao hơn nhiều so với không khí, cho phép chúng mang đi nhiều nhiệt hơn đáng kể trên một đơn vị thể tích.

- Nhiệt độ đồng đều: Các kênh dòng chảy được thiết kế phù hợp sẽ đạt được độ đồng đều nhiệt độ vượt trội trên mô-đun pin so với các hệ thống không khí cưỡng bức.

- Thu nhỏ hệ thống: Làm mát bằng chất lỏng cho phép đóng gói pin chặt hơn, tăng mật độ năng lượng tổng thể của bộ phận ESS.

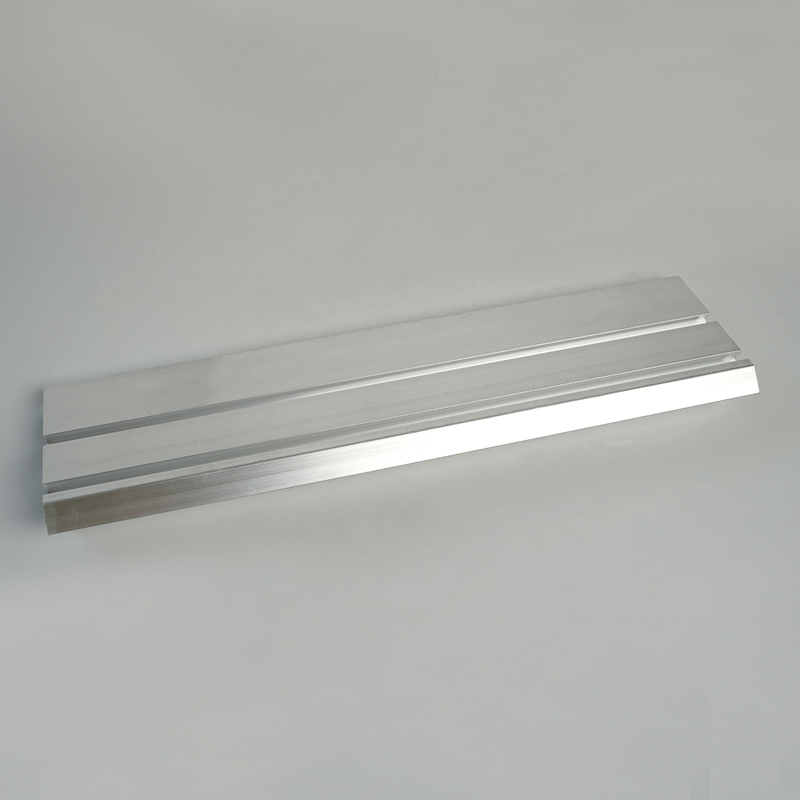

Các yếu tố thiết kế tấm: Đường dẫn dòng chảy và độ dày vật liệu

Hai thông số quan trọng để tối ưu hóa tấm làm mát bằng chất lỏng cho hệ thống lưu trữ năng lượng là thiết kế đường dẫn dòng chảy và độ dày của vật liệu tấm ngăn cách chất làm mát với pin. Đường dẫn dòng chảy được thiết kế tốt (ví dụ: song song, ngoằn ngoèo hoặc nhiều luồng) đảm bảo phân phối đều vận tốc và nhiệt độ chất làm mát trên toàn bộ diện tích bề mặt. Dòng chảy quá chậm dẫn đến nóng cục bộ, trong khi dòng chảy quá nhanh dẫn đến sụt áp cao và lãng phí năng lượng. Tương tự, độ dày vật liệu tấm phải được giảm thiểu để giảm khả năng cản nhiệt giữa nguồn nhiệt (thẻ/đáy pin) và tản nhiệt (chất làm mát). Tuy nhiên, các tấm mỏng hơn đòi hỏi các kỹ thuật sản xuất có độ chính xác cao, chẳng hạn như hàn ma sát khuấy hoặc hàn đồng chân không, để đảm bảo tính toàn vẹn và ngăn ngừa rò rỉ—một mối quan tâm an toàn nghiêm trọng. Cân bằng lợi ích về nhiệt của vật liệu mỏng với các yêu cầu cơ học và chi phí sản xuất là chìa khóa cho thiết kế cuối cùng của tấm.

- Giảm áp suất: Khả năng chống lại dòng chất lỏng; giảm áp suất thấp hơn đòi hỏi ít năng lượng bơm hơn.

- Diện tích bề mặt ướt: Tối đa hóa diện tích tiếp xúc giữa chất làm mát và bề mặt tấm giúp tăng cường truyền nhiệt đối lưu.

Làm mát bằng chất lỏng so với làm mát bằng không khí: Chỉ số hiệu suất

Khi lựa chọn chiến lược làm mát, các nhà thiết kế ESS cân nhắc hiệu suất vượt trội của làm mát bằng chất lỏng so với tính đơn giản và chi phí ban đầu thấp hơn của làm mát bằng không khí. Làm mát bằng chất lỏng vượt trội trong việc duy trì phạm vi nhiệt độ chặt chẽ hơn, điều này rất quan trọng để kéo dài tuổi thọ của pin công suất cao. Nó cũng có khả năng thải nhiệt cao hơn nhiều, khiến nó trở thành lựa chọn khả thi duy nhất cho các hệ thống có tốc độ C cao (dòng sạc/xả so với công suất). Ngược lại, làm mát bằng không khí cưỡng bức tuy đơn giản nhưng lại có độ đồng đều nhiệt độ kém và hệ số truyền nhiệt thấp, nghĩa là nó chỉ phù hợp cho các ứng dụng ESS chu kỳ công suất thấp hoặc công suất thấp. Chi phí ban đầu để triển khai vòng làm mát bằng chất lỏng, bao gồm tấm, máy bơm, ống mềm và ống góp, cao hơn đáng kể so với hệ thống quạt đơn giản, đó là lý do tại sao quyết định này hoàn toàn được quyết định bởi các số liệu hiệu suất cần thiết.

| Số liệu | Hệ thống làm mát bằng chất lỏng | Hệ thống làm mát không khí cưỡng bức |

| Hệ số truyền nhiệt | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| Độ đồng đều nhiệt độ | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| Nhu cầu bảo trì | Trung bình (Kiểm tra chất lỏng, bảo trì máy bơm) | Thấp (Vệ sinh bộ lọc, thay quạt) |

Lựa chọn chiến lược: Chọn nhà lưu trữ năng lượng tiết kiệm chi phí với hệ thống làm mát tích hợp

Thách thức cuối cùng đối với các nhà sản xuất ESS là cung cấp vỏ lưu trữ năng lượng tiết kiệm chi phí với hệ thống làm mát tích hợp mà không ảnh hưởng đến hiệu suất hoặc độ an toàn. Để đạt được hiệu quả về mặt chi phí là một sự đánh đổi phức tạp vượt xa đơn giá đơn giản của Vỏ tản nhiệt lưu trữ năng lượng. Nó liên quan đến việc đánh giá toàn bộ chi phí vòng đời, bao gồm khả năng mở rộng sản xuất, chi phí bảo hành tiềm ẩn liên quan đến sự cố nhiệt và chi phí vận hành (OpEx) của tải ký sinh của hệ thống làm mát. Ví dụ, vỏ nhôm đúc đắt hơn một chút tạo điều kiện làm mát thụ động vượt trội có thể loại bỏ nhu cầu về hệ thống quạt hoạt động, giảm mức tiêu thụ điện năng và chi phí bảo trì trong thời gian sử dụng 15 năm. Quá trình lựa chọn chiến lược này yêu cầu các nhà sản xuất tránh xa việc định giá linh kiện đơn giản và áp dụng mô hình Tổng chi phí sở hữu (TCO), trong đó hiệu suất nhiệt được định lượng trực tiếp dưới dạng tiết kiệm thay pin hoặc tăng công suất sử dụng.

- Tối ưu hóa sản xuất: Thiết kế vỏ bọc để đúc khuôn hoặc ép đùn một lần có thể giảm đáng kể thời gian xử lý và lãng phí vật liệu.

- Tiêu chuẩn hóa: Sử dụng các bộ phận và cấu hình tản nhiệt tiêu chuẩn nếu có thể giúp giảm chi phí dụng cụ tùy chỉnh và hợp lý hóa chuỗi cung ứng.

Đánh giá Tổng chi phí sở hữu (TCO) cho Vỏ làm mát

Phân tích TCO cho nhà lưu trữ năng lượng tiết kiệm chi phí có hệ thống làm mát tích hợp phải tính đến bốn yếu tố tài chính chính trong vòng đời sản phẩm. Thứ nhất, Chi phí vốn ban đầu (CapEx), bao gồm chi phí vật liệu và sản xuất của hệ thống làm mát và vỏ. Thứ hai, Chi phí vận hành (OpEx), bao gồm năng lượng tiêu thụ bởi hệ thống làm mát (máy bơm, quạt, máy làm lạnh) và nhân công/bộ phận bảo trì. Thứ ba, chi phí thay thế các mô-đun pin được giảm thiểu trực tiếp bằng cách làm mát hiệu quả. Cuối cùng, hình phạt tài chính liên quan đến thời gian ngừng hoạt động hoặc lỗi hệ thống sẽ được giảm bớt nhờ thiết kế tản nhiệt đáng tin cậy hơn. Vỏ ban đầu hiệu quả cao nhưng đắt tiền hơn thường sẽ dẫn đến TCO thấp hơn do OpEx giảm và thời lượng pin dài hơn, đáng tin cậy hơn. Quan điểm dài hạn này rất quan trọng để đảm bảo lợi thế cạnh tranh trong thị trường ESS đang phát triển nhanh chóng.

- Tuổi thọ pin: Tuổi thọ pin tăng 10% nhờ khả năng làm mát vượt trội có thể bù đắp chi phí lắp đặt ban đầu cao hơn đáng kể.

- Hiệu quả năng lượng: Việc giảm tải ký sinh của hệ thống làm mát trực tiếp góp phần mang lại nhiều năng lượng ròng hơn được cung cấp cho lưới điện hoặc khách hàng.

Xu hướng tương lai trong thiết kế nhà ở tản nhiệt lưu trữ năng lượng tích hợp

Tương lai của Nhiệt lưu trữ năng lượng Sinks Nhà ở đang hướng tới các thành phần đa chức năng, tích hợp cao. Chúng tôi dự đoán sự thay đổi theo hướng tích hợp liền mạch các chức năng kết cấu, nhiệt và điện bên trong vỏ. Điều này bao gồm việc sử dụng vật liệu composite tiên tiến có cấu trúc chắc chắn đồng thời cung cấp các đặc tính nhiệt được thiết kế riêng hoặc sản xuất bồi đắp (in 3D) để tạo ra các cấu trúc mạng tinh thể phức tạp bên trong giúp tối đa hóa diện tích bề mặt trao đổi nhiệt. Một xu hướng chính khác là tích hợp trực tiếp các vật liệu chuyển pha (PCM) bên trong cấu trúc vỏ, mang đến một lớp đệm thụ động, tạm thời chống lại các đợt tăng nhiệt ngắn hạn. Những cải tiến này nhằm mục đích làm cho quá trình làm mát hoàn toàn cục bộ và tự chủ, giảm thiểu sự phụ thuộc vào các bộ phận làm mát chủ động tiêu tốn năng lượng bên ngoài, do đó làm cho toàn bộ hệ thống ESS nhẹ hơn, nhỏ gọn hơn và vốn dĩ an toàn hơn.

- Tích hợp PCM: Sử dụng Vật liệu Thay đổi Pha để hấp thụ nhiệt trong chu kỳ phóng điện/sạc nhanh, trì hoãn việc tăng nhiệt độ.

- Vật liệu thông minh: Phát triển vỏ bọc có cảm biến nhúng và các đặc tính nhiệt có thể điều chỉnh linh hoạt.

Câu hỏi thường gặp

Sự khác biệt chính giữa vỏ bọc tiêu chuẩn và Vỏ tản nhiệt lưu trữ năng lượng là gì?

Sự khác biệt cốt lõi nằm ở chức năng và thành phần vật liệu. Vỏ bọc tiêu chuẩn cung cấp khả năng bảo vệ cơ học và bịt kín môi trường, nhưng thường được làm bằng thép hoặc nhôm cấp thấp hơn với độ dẫn nhiệt vừa phải. Theo định nghĩa, Vỏ tản nhiệt lưu trữ năng lượng được thiết kế để trở thành một thành phần nhiệt hoạt động. Nó thường được sản xuất từ nhôm có độ dẫn nhiệt cao (thường được đúc khuôn) với các tính năng phức tạp, tích hợp—chẳng hạn như cánh tản nhiệt, gân bên trong hoặc kênh—được thiết kế để tối đa hóa khả năng truyền nhiệt ra khỏi tế bào pin. Thiết kế của nó bị chi phối bởi các chỉ số hiệu suất nhiệt (ví dụ: Watt trên Kelvin), chứ không chỉ độ bền kết cấu, khiến nó trở thành một phần quan trọng trong các giải pháp quản lý nhiệt để lưu trữ năng lượng pin.

Việc chọn vỏ nhôm đúc để làm mát ESS ảnh hưởng đến trọng lượng tổng thể của hệ thống như thế nào?

Việc chọn vỏ nhôm đúc để làm mát ESS mang lại sự cân bằng tối ưu cho việc quản lý trọng lượng trong các hệ thống quy mô lớn. Mặc dù nhôm đặc hơn nhựa nhưng đặc tính cơ học và nhiệt vượt trội của nó cho phép độ dày thành giảm đáng kể so với các kim loại kém dẫn điện như thép, dẫn đến giảm trọng lượng tịnh. Hơn nữa, quy trình đúc khuôn cho phép tạo ra các cấu trúc gân và lưới phức tạp giúp tăng thêm sức mạnh to lớn mà không cần thêm khối lượng không cần thiết. Điều này rất quan trọng để tối đa hóa mật độ năng lượng của ESS, vì mỗi kg tiết kiệm được trong vỏ có thể được dành riêng cho pin, dẫn đến vỏ tản nhiệt hiệu suất cao hơn cho ESS nói chung.

Có những lợi thế an toàn vốn có nào để tối ưu hóa tấm làm mát bằng chất lỏng cho hệ thống lưu trữ năng lượng không?

Có, có những lợi thế an toàn đáng kể. Bằng cách tối ưu hóa các tấm làm mát bằng chất lỏng cho hệ thống lưu trữ năng lượng, các kỹ sư có thể đạt được sự kiểm soát nhiệt độ chặt chẽ hơn và tính đồng nhất trên toàn bộ pin. Tính đồng nhất này là biện pháp bảo vệ chính chống lại các điểm nóng cục bộ có thể gây ra hiện tượng thoát nhiệt—mối nguy hiểm nghiêm trọng nhất về an toàn trong hệ thống lithium-ion. Một hệ thống làm mát bằng chất lỏng cũng có thể được thiết kế để cách ly các mô-đun. Trong trường hợp xảy ra sự cố nhiệt bên trong, chất lỏng tuần hoàn không cháy hoặc chất điện môi có thể nhanh chóng hút nhiệt ra khỏi cụm tế bào bị ảnh hưởng hoặc hệ thống có thể nhanh chóng cách ly và tắt vòng lặp bị ảnh hưởng, hạn chế đáng kể rủi ro lan truyền và biến toàn bộ giải pháp thành một nhà lưu trữ năng lượng tiết kiệm chi phí hơn với khả năng làm mát tích hợp từ quan điểm giảm thiểu rủi ro.