1. Vai trò cốt lõi của vỏ tản nhiệt trong hệ thống làm mát ô tô

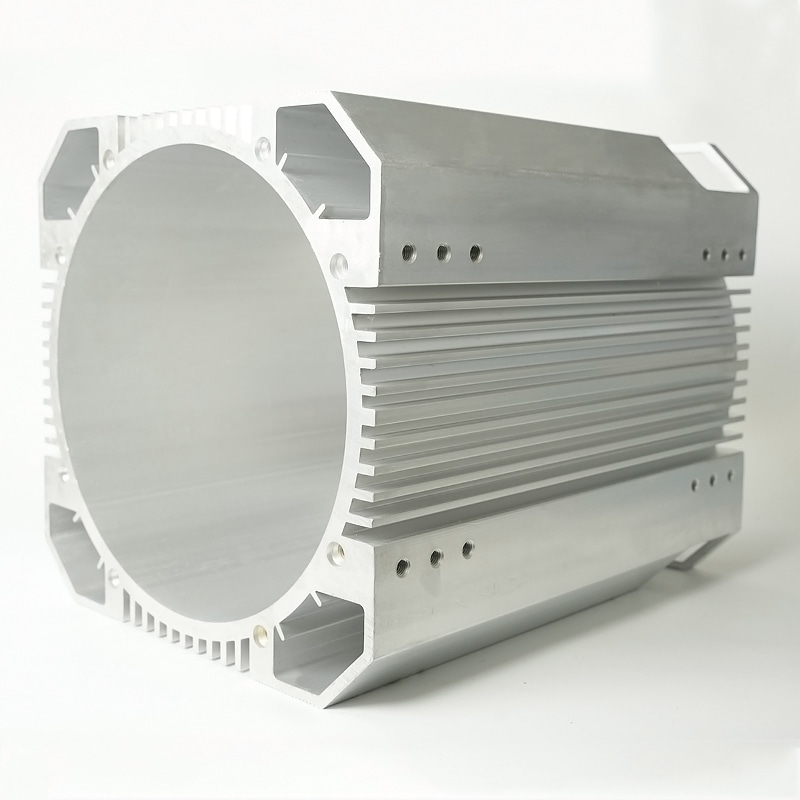

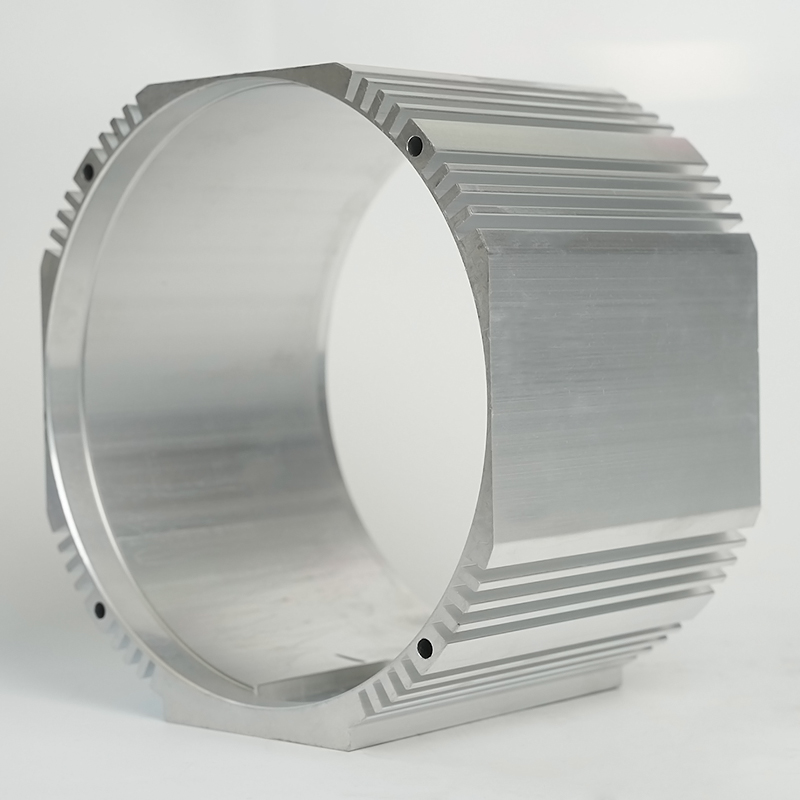

Động cơ xe hơi sẽ tạo ra rất nhiều nhiệt trong quá trình hoạt động. Nếu chúng không thể được phân tán theo thời gian, nó sẽ khiến các bộ phận quá nóng và thất bại, và thậm chí gây ra các mối nguy hiểm an toàn. Vỏ tản nhiệt Chức năng chính là nhanh chóng xuất khẩu nhiệt được tạo ra bởi các thành phần chính như động cơ và hộp số thông qua dẫn nhiệt hiệu quả và bức xạ nhiệt để duy trì hoạt động của hệ thống trong phạm vi nhiệt độ an toàn. Chức năng của nó được phản ánh cụ thể trong các khía cạnh sau:

Đầu tiên, vỏ tản nhiệt làm tăng diện tích tản nhiệt, tăng tốc lưu lượng không khí hoặc lưu thông chất lỏng và cải thiện hiệu quả trao đổi nhiệt. Ví dụ, trong một động cơ tăng áp, vỏ tản nhiệt có thể nhanh chóng tiến hành nhiệt độ cao của bộ tăng áp cho môi trường làm mát để tránh suy giảm hiệu suất do Turbo quá nóng.

Thứ hai, vỏ tản nhiệt phải có độ bền cấu trúc tốt và khả năng chống ăn mòn đối với rung động, tác động và xói mòn môi trường phức tạp trong quá trình vận hành xe (như nhiệt độ cao và thấp, vết dầu, các chất axit và kiềm, v.v.). Điều này đòi hỏi vật liệu vỏ không chỉ có độ dẫn nhiệt tuyệt vời, mà còn đáp ứng sự cân bằng giữa các tính chất cơ học và khả năng thích ứng môi trường.

Ngoài ra, với sự phổ biến của các phương tiện năng lượng mới, nhu cầu tản nhiệt của động cơ và bộ pin cũng dựa vào vỏ tản nhiệt hiệu suất cao. Hệ thống ba loại điện của xe điện (pin, động cơ, điều khiển điện tử) nhạy cảm với nhiệt độ và vỏ tản nhiệt hiệu quả có thể đảm bảo thời lượng pin và hiệu quả vận động, và cải thiện độ bền và an toàn của xe.

2. So sánh lựa chọn vật liệu và hiệu suất của vỏ tản nhiệt

Vật liệu là cơ sở để xác định hiệu suất của vỏ tản nhiệt. Hiện tại, các vật liệu vỏ tản nhiệt thường được sử dụng trong ngành công nghiệp ô tô bao gồm hợp kim nhôm, hợp kim đồng, hợp kim magiê và vật liệu composite, và các đặc tính của chúng khác nhau đáng kể:

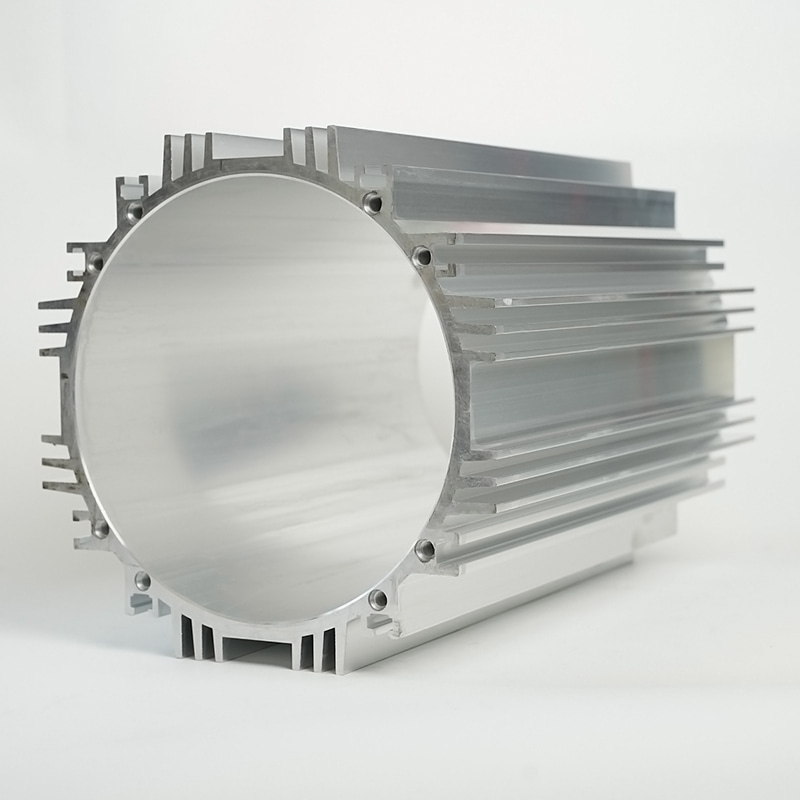

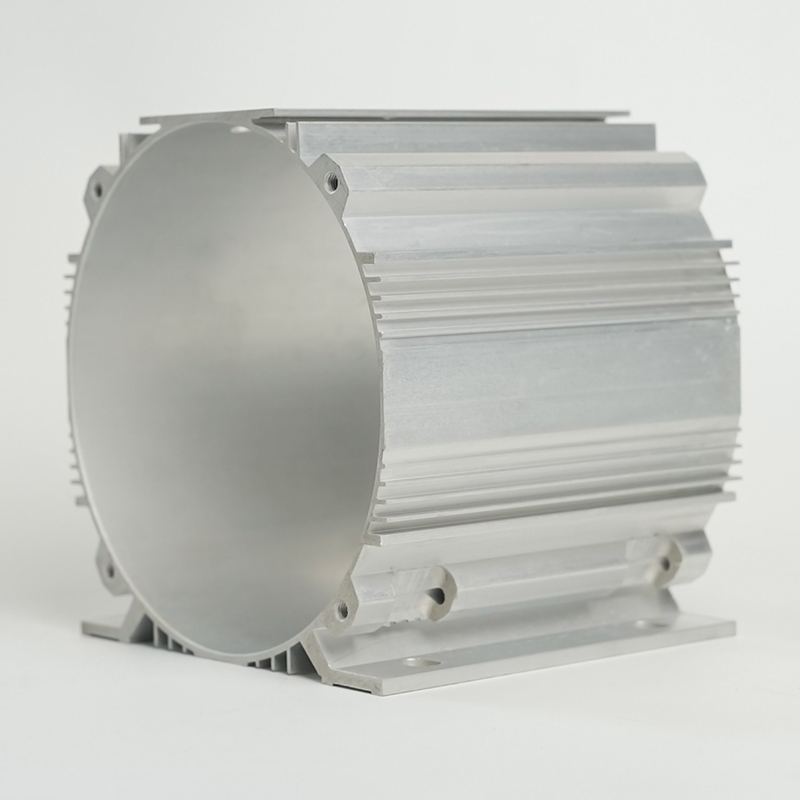

1. Hợp kim nhôm: Lựa chọn chính thống

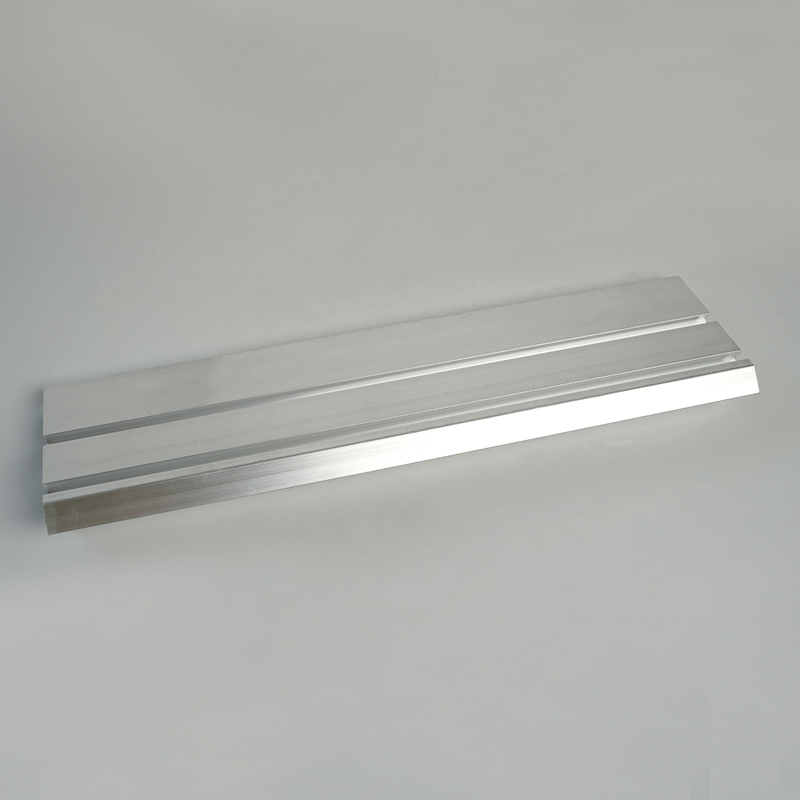

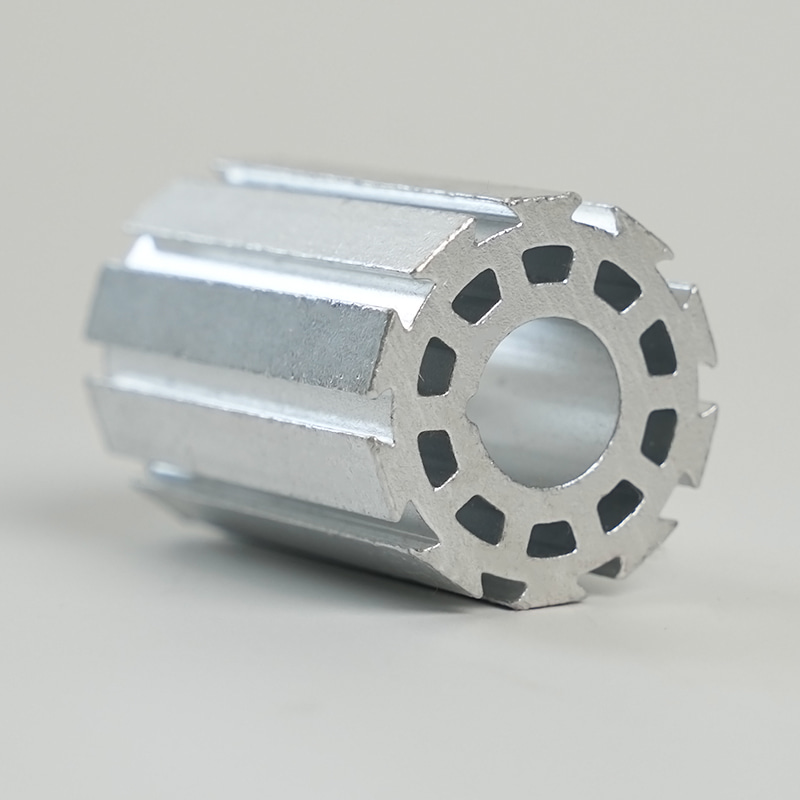

Hợp kim nhôm đã trở thành vật liệu lựa chọn đầu tiên cho vỏ tản nhiệt ô tô do mật độ thấp (khoảng 2,7g/cm³), độ dẫn nhiệt tuyệt vời (độ dẫn nhiệt 200-250W/(m · k)), và dễ dàng xử lý và hình thành. Ví dụ, hợp kim nhôm 6063 có đặc tính đùn tốt và phù hợp để sản xuất các hình dạng phức tạp của vây tản nhiệt; Trong khi hợp kim nhôm đúc ADC12 phù hợp với vỏ tích hợp nhỏ gọn do tính trôi chảy của nó. Ngoài ra, bề mặt hợp kim nhôm có thể cải thiện khả năng chống ăn mòn và thẩm mỹ thông qua xử lý anod hóa, đáp ứng nhu cầu kép của nhẹ và độ tin cậy của ô tô.

2. Hợp kim đồng: Ứng dụng kịch bản độ dẫn nhiệt cao

Độ dẫn nhiệt của các hợp kim đồng (như đồng và đồng thau) cao tới 380-400W/(m · k), và phù hợp cho các kịch bản với yêu cầu cực kỳ cao cho hiệu quả tản nhiệt, chẳng hạn như vỏ máy làm mát dầu động cơ của xe thể thao hiệu suất cao hoặc mô-đun điện điện điện điện điện cao. Tuy nhiên, mật độ cao (8,9g/cm³) và chi phí cao giới hạn ứng dụng của nó trong các thiết kế hạng nhẹ quy mô lớn.

3. Hợp kim magiê: một hướng đi mới của nhẹ

Mật độ của hợp kim magiê chỉ là 1,8g/cm³, và nó là vật liệu cấu trúc kim loại nhẹ nhất hiện tại và có độ dẫn nhiệt nhất định (độ dẫn nhiệt là khoảng 150W/(m · k)). Với sự tiến bộ của công nghệ đúc hợp kim magiê (như đúc chết bán rắn), ứng dụng của nó trong vỏ làm mát ô tô đã tăng dần, đặc biệt là trong lĩnh vực xe năng lượng mới, có thể làm giảm thêm trọng lượng của xe và tăng phạm vi. Tuy nhiên, hợp kim magiê có khả năng chống ăn mòn kém và cần được cải thiện thông qua việc mạ hoặc xử lý tổng hợp.

4. Vật liệu tổng hợp: Tương lai của các đột phá hiệu suất

Vật liệu composite dựa trên polymer carbon (CFRP) kết hợp độ dẫn nhiệt cao và tính chất nhẹ, với độ dẫn nhiệt lên tới 100-200W/(m · k) và mật độ chỉ 1,5-2,0g/cm³. Loại vật liệu này có thể nhận ra tính dị hướng của dẫn nhiệt và hướng dẫn chính xác đường truyền nhiệt thông qua hướng của sợi carbon. Mặc dù chi phí cao hiện nay, nhưng nó có tiềm năng rất lớn cho việc áp dụng trong các ô tô cao cấp và các lĩnh vực hàng không vũ trụ.

3. Xu hướng thiết kế và đổi mới công nghệ của nhà ở tản nhiệt ô tô

Để đối phó với những thách thức của việc làm mát do trí thông minh và điện khí hóa trong ngành công nghiệp ô tô, thiết kế nhà ở tản nhiệt đang phát triển theo hướng hiệu quả, tích hợp và thông minh:

1. Thiết kế bionic cải thiện hiệu quả tản nhiệt

Bắt chước các cấu trúc phân tán nhiệt trong tự nhiên (như tổ ong và da xương rồng) đã trở thành nguồn cảm hứng mới cho thiết kế. Ví dụ, tối ưu hóa đường dẫn luồng không khí qua cấu trúc vây bionic có thể làm giảm khả năng chống gió trong khi tăng diện tích tản nhiệt. Các nghiên cứu đã chỉ ra rằng so với vây thẳng truyền thống, hiệu quả tản nhiệt của vây có răng cưa bionic có thể được tăng 15%-20%, đặc biệt phù hợp với vỏ sò nhiệt làm mát bằng không khí.

2. Công nghệ tích hợp vi mạch

Công nghệ phân tán nhiệt vi mạch đạt được sự trao đổi nhiệt hiệu quả bằng cách xử lý các vận động viên quy mô micron bên trong vỏ để tăng diện tích tiếp xúc của môi trường làm mát (nước hoặc dầu). Công nghệ này đã được áp dụng cho hệ thống quản lý nhiệt pin của xe điện. Thiết kế tích hợp của vỏ tản nhiệt với vỏ pin có thể làm tăng tính đồng nhất nhiệt độ của bộ pin lên 30%và kiểm soát chênh lệch nhiệt độ trong vòng ± 2.

3. Quản lý nhiệt độ thông minh

Với việc phổ biến công nghệ Internet of Things (IoT), nhà ở tản nhiệt đã bắt đầu tích hợp các cảm biến nhiệt độ và hệ thống điều khiển thông minh. Ví dụ, nhiệt độ được theo dõi trong thời gian thực bằng một cặp nhiệt điện tích hợp hoặc cảm biến hồng ngoại, và tốc độ quạt hoặc tốc độ dòng chất làm mát được điều chỉnh động để đạt được sự cân bằng tối ưu giữa hiệu suất phân tán nhiệt và tiêu thụ năng lượng. Thiết kế thông minh này đặc biệt phù hợp cho các mô hình lai và chế độ làm mát có thể được tự động chuyển theo tải động cơ.

4. Ứng dụng sản xuất phụ gia (in 3D)

Công nghệ in 3D phá vỡ các hạn chế của công nghệ xử lý truyền thống và cho phép thiết kế các vận động viên nội bộ phức tạp và các cấu trúc xốp. Ví dụ, một lớp vỏ tản nhiệt hợp kim nhôm được làm bằng công nghệ tan chảy laser chọn lọc (SLM) có thể đạt được một kênh làm mát hình dạng. So với quá trình đùn truyền thống, hiệu quả phân tán nhiệt được tăng hơn 40%, trong khi giảm 20%mức tiêu thụ vật liệu.

4. Giải pháp tối ưu hóa và xác minh hiệu suất của nhà ở tản nhiệt

Trong các hệ thống làm mát ô tô, việc tối ưu hóa vỏ tản nhiệt đòi hỏi phải xem xét toàn diện hiệu suất nhiệt, cường độ cơ học và kiểm soát chi phí. Sau đây là các bước tối ưu hóa chính:

1. Phân tích mô phỏng nhiệt: Mô phỏng trường dòng nhiệt được thực hiện thông qua các công cụ CAE như ANSYS và Fluent, và bố trí khoảng cách, độ dày và người chạy được tối ưu hóa để đảm bảo phân bố nhiệt độ đồng đều. Ví dụ, sau khi vỏ làm mát động cơ của một mô hình xe nhất định được tối ưu hóa thông qua mô phỏng, nhiệt độ tối đa sẽ giảm 12 ℃ và mật độ dòng nhiệt tăng 25%.

2. Trong thiết kế nhẹ, tối ưu hóa tôpô là cần thiết để giữ lại vật liệu trong các khu vực chịu căng thẳng chính và các khu vực không mang theo để đạt được tỷ lệ tối ưu của cường độ và trọng lượng.

3. Kết hợp quy trình: Chọn công nghệ xử lý phù hợp theo các đặc điểm vật liệu. Ví dụ, quy trình đùn hợp kim nhôm phù hợp để sản xuất hàng loạt vỏ sò nhiệt có hình dạng thông thường, trong khi quá trình đúc khuôn phù hợp hơn cho các cấu trúc khoang phức tạp; Đối với các nhu cầu tùy chỉnh lô nhỏ, in 3D hoặc xử lý CNC linh hoạt hơn.

4. Kiểm tra hiệu suất: Xác minh hiệu suất thực tế của vỏ tản nhiệt thông qua các thử nghiệm đường hầm gió, kiểm tra chu kỳ nhiệt, v.v ... Các chỉ số chính bao gồm điện trở nhiệt (RTH), công suất tản nhiệt (Q), giảm điện áp (ΔP), v.v.

Trong bối cảnh chuyển đổi từ ngành công nghiệp ô tô sang hiệu quả và điện khí hóa, nhà ở tản nhiệt, vì thành phần cốt lõi của hệ thống làm mát, cải thiện hiệu suất của nó là rất quan trọng đối với độ tin cậy và hiệu quả năng lượng của toàn bộ xe. Trong tương lai, với sự tiến bộ của khoa học vật liệu và công nghệ sản xuất, một lớp vỏ tản nhiệt với cả độ dẫn nhiệt, độ dẫn nhiệt cao và trí thông minh sẽ trở thành chủ đạo của ngành công nghiệp. Các doanh nghiệp cần tiếp tục chú ý đến các xu hướng công nghệ và tạo ra các giải pháp phân tán nhiệt đáp ứng nhu cầu của thế hệ ô tô tiếp theo thông qua đổi mới vật liệu, tối ưu hóa thiết kế và nâng cấp quy trình và dẫn đầu trong cuộc cạnh tranh thị trường khốc liệt.