Cuộc cách mạng xe điện (EV) đang định hình lại bối cảnh ô tô, đặt ra những yêu cầu chưa từng có đối với mọi bộ phận, đặc biệt là động cơ điện. Trọng tâm của hệ thống mạnh mẽ này là một yếu tố quan trọng nhưng thường bị bỏ qua: vỏ động cơ. Thành phần này làm được nhiều việc hơn là chỉ chứa động cơ; nó đảm bảo hiệu suất, tuổi thọ và an toàn. Trong số các lựa chọn vật liệu khác nhau, vỏ động cơ nhôm đã nổi lên như một tiêu chuẩn công nghiệp không thể tranh cãi. Bài viết này đi sâu vào các nguyên tắc kỹ thuật, lợi thế vật chất và các yếu tố kinh tế giúp củng cố vị thế của nhôm là lựa chọn hàng đầu để bảo vệ trái tim mạnh mẽ của xe điện hiện đại.

Giải phóng khả năng quản lý nhiệt vượt trội cho động cơ điện

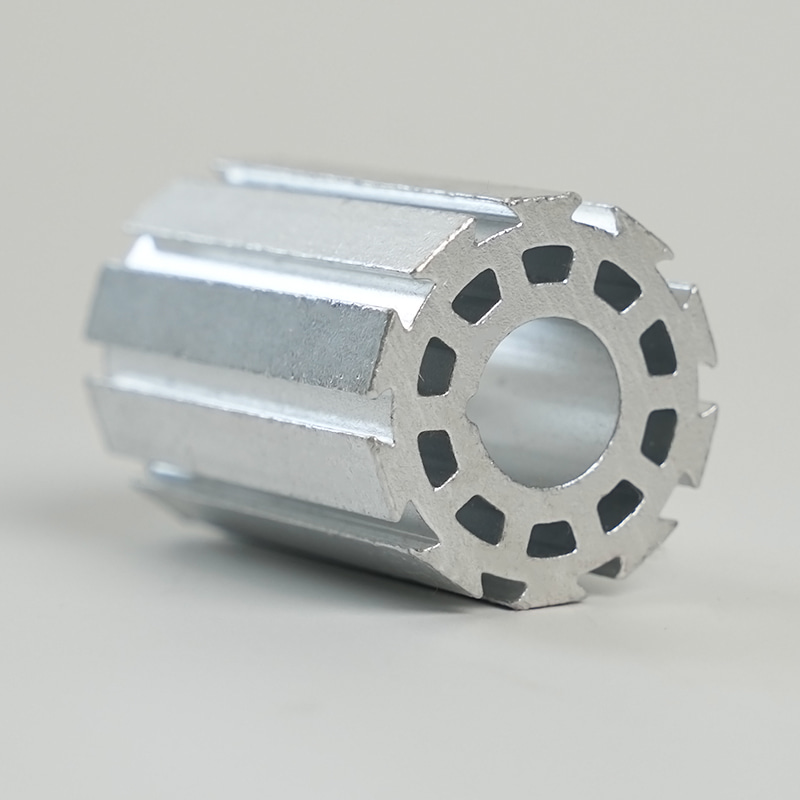

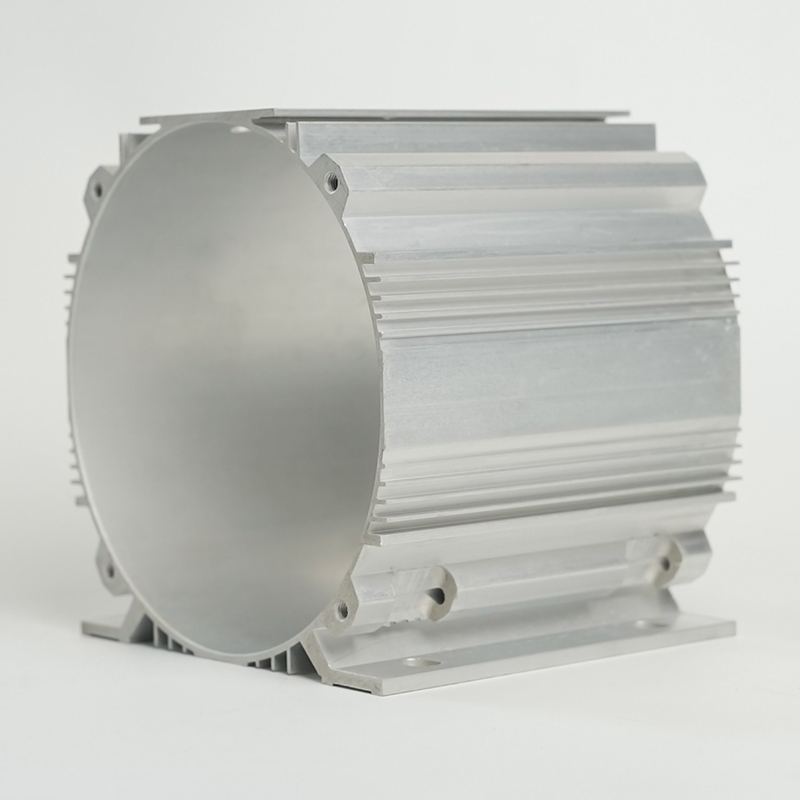

Có lẽ thách thức quan trọng nhất trong thiết kế động cơ xe điện là quản lý lượng nhiệt lớn sinh ra trong quá trình vận hành. Nhiệt độ quá cao làm suy giảm nam châm, làm hỏng cuộn dây và lớp cách điện, đồng thời làm giảm đáng kể hiệu suất và tuổi thọ của động cơ. Đây là lúc những đặc tính vốn có của nhôm trở nên không thể thiếu. Độ dẫn nhiệt đặc biệt của nhôm, cao hơn khoảng 50% so với gang, cho phép nó hoạt động như một bộ tản nhiệt lớn. Nó kéo nhiệt ra khỏi stato và rôto một cách hiệu quả, tản nhiệt ra môi trường xung quanh hoặc hướng tới các áo làm mát tích hợp. Hiệu ứng làm mát thụ động này rất quan trọng để duy trì nhiệt độ vận hành tối ưu, đặc biệt là trong các tình huống tải cao như tăng tốc hoặc leo dốc nhanh. Quản lý nhiệt hiệu quả trực tiếp chuyển thành công suất đầu ra ổn định, độ an toàn nâng cao và độ tin cậy lâu dài cao hơn, khiến đây trở thành một tính năng không thể thương lượng đối với các nhà sản xuất xe điện.

- Tản nhiệt: Tính dẫn nhiệt cao của nhôm nhanh chóng truyền nhiệt ra khỏi các bộ phận quan trọng bên trong, ngăn ngừa các điểm nóng.

- Kênh làm mát tích hợp: Vỏ nhôm đúc có thể được thiết kế với các đường dẫn bên trong phức tạp để làm mát bằng chất lỏng, cải thiện đáng kể hiệu suất trao đổi nhiệt.

- Tỷ lệ trọng lượng trên làm mát: Nhôm mang lại hiệu suất làm mát tốt nhất trên mỗi đơn vị trọng lượng, một thước đo quan trọng trong thiết kế xe điện trong đó mỗi kg đều quan trọng.

So sánh tính chất nhiệt của vật liệu nhà ở

Để hiểu tại sao nhôm lại có khả năng quản lý nhiệt tốt hơn, điều cần thiết là phải so sánh các đặc tính chính của nó với các vật liệu tiềm năng khác. Bảng sau đây minh họa những khác biệt rõ ràng khiến nhôm trở thành lựa chọn tối ưu. Mặc dù các vật liệu như thép có độ bền cao nhưng tính dẫn nhiệt kém khiến chúng không phù hợp để quản lý tải nhiệt trong động cơ điện. Magiê, mặc dù nhẹ, nhưng lại có những thách thức về khả năng ăn mòn và giá thành mà nhôm không có.

| Vật liệu | Độ dẫn nhiệt (W/m·K) | Mật độ (g/cm³) | Sự phù hợp để quản lý nhiệt EV |

| Hợp kim nhôm | 150 - 220 | 2.7 | Tuyệt vời (Cân bằng lý tưởng giữa độ dẫn điện và trọng lượng) |

| gang | 50 - 60 | 7.1 | Kém (Quá nặng, độ dẫn điện thấp) |

| Thép cacbon | 45 - 65 | 7.8 | Kém (Quá nặng, độ dẫn điện thấp) |

| Hợp kim magiê | 90 - 130 | 1.7 | Tốt (Độ dẫn điện thấp hơn Al, vấn đề ăn mòn) |

Lợi ích quan trọng của việc giảm trọng lượng trên xe điện

Trong thế giới xe điện, trọng lượng là kẻ thù truyền kiếp của hiệu quả. Mỗi kg tăng thêm vào khối lượng của xe sẽ cần nhiều năng lượng hơn để tăng tốc và giảm tốc, trực tiếp làm giảm quãng đường lái xe mỗi lần sạc. các vỏ động cơ nhôm nhẹ cung cấp một lợi thế đáng kể ở đây. Nhôm có mật độ xấp xỉ một phần ba thép, cho phép giảm đáng kể khối lượng không có lò xo của hệ thống truyền động. Việc tiết kiệm trọng lượng này không chỉ ở bản thân vỏ; nó tạo ra một vòng tròn đạo đức. Vỏ động cơ nhẹ hơn có thể dẫn đến hệ thống treo và khung gầm tổng thể nhẹ hơn, giúp tăng thêm lợi ích trong phạm vi hoạt động. Đối với người tiêu dùng, điều này trực tiếp dẫn đến việc ít người đến trạm sạc hơn và giảm chi phí vận hành. Đối với các nhà sản xuất, điều đó có nghĩa là có thể đáp ứng các quy định nghiêm ngặt về hiệu suất hoặc có khả năng sử dụng bộ pin nhỏ hơn, rẻ hơn để đạt được phạm vi mục tiêu, đây là yếu tố tiết kiệm chi phí chính.

- Phạm vi mở rộng: Giảm khối lượng là một trong những cách hiệu quả nhất để cải thiện hiệu quả sử dụng năng lượng của xe điện và tối đa hóa phạm vi hoạt động của xe trong một lần sạc.

- Hiệu suất nâng cao: Các bộ phận nhẹ hơn cải thiện tính năng động, khả năng xử lý và khả năng tăng tốc của xe nhờ tỷ lệ công suất trên trọng lượng tốt hơn.

- Thiết kế tổng thể xe: Việc tiết kiệm trọng lượng trong động cơ có thể được phân bổ lại cho các tính năng khác như hệ thống an toàn nâng cao hoặc nhiều tiện nghi nội thất hơn mà không ảnh hưởng đến tổng trọng lượng của xe.

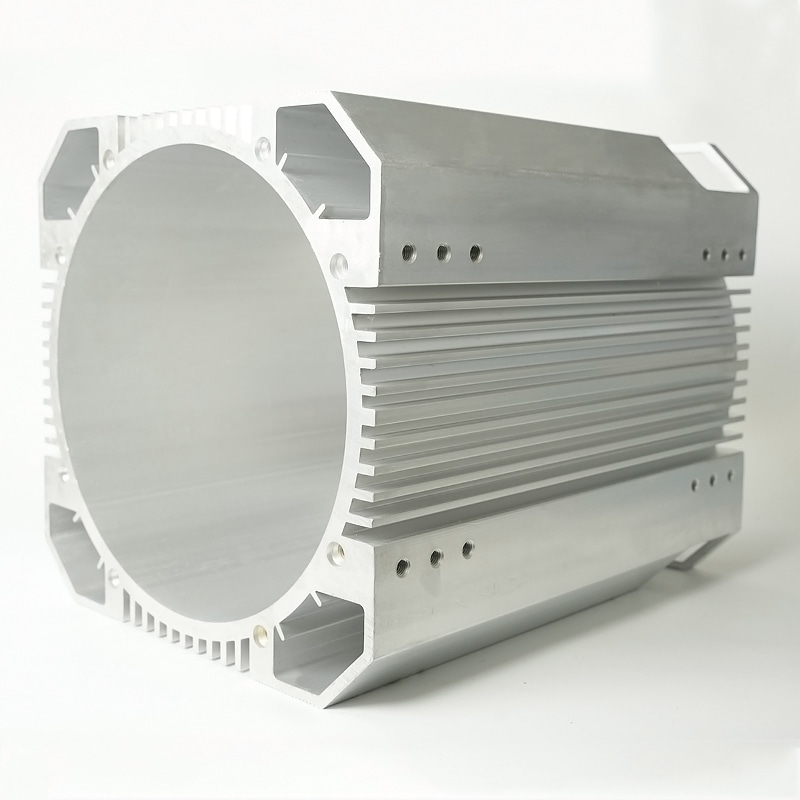

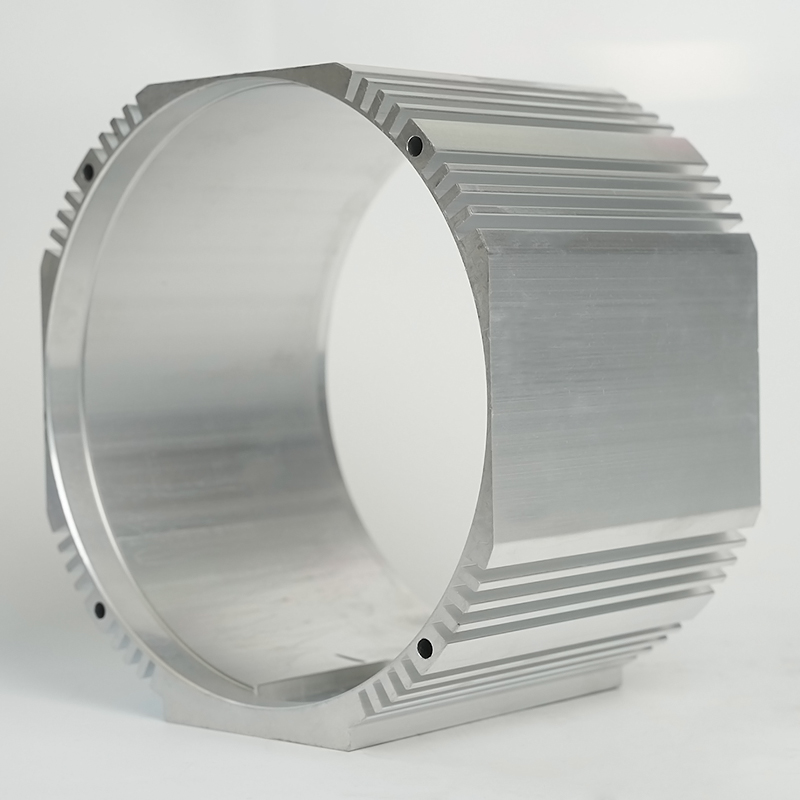

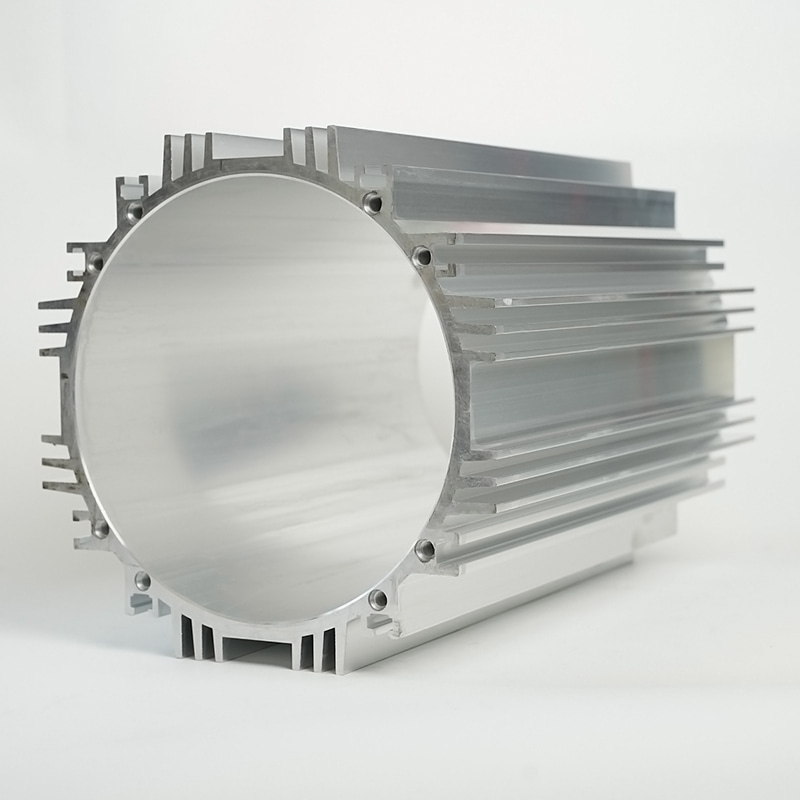

Khám phá quy trình sản xuất nhà ở bằng nhôm

Sự thống trị của nhôm cũng được tạo điều kiện thuận lợi nhờ các quy trình sản xuất tiên tiến và tiết kiệm chi phí, hoàn toàn phù hợp với sản xuất xe điện số lượng lớn. Hai phương pháp chính để tạo Vỏ động cơ đúc bằng nhôm các đơn vị là đúc khuôn áp suất cao (HPDC) và đúc khuôn áp suất thấp (LPDC), mỗi loại đều có những ưu điểm riêng biệt. HPDC nổi tiếng với tốc độ sản xuất đáng kinh ngạc và khả năng tạo ra các bộ phận có hình dạng phức tạp, thành mỏng và độ hoàn thiện bề mặt tuyệt vời chỉ trong một bước. Điều này làm cho nó trở nên lý tưởng cho các hình dạng phức tạp cần thiết cho các cánh tản nhiệt và các kênh bên trong. Mặt khác, LPDC sản xuất các bộ phận có độ xốp ít hơn và độ bền cơ học cao hơn, có thể được chọn cho các ứng dụng đòi hỏi tính toàn vẹn cấu trúc cực cao. Việc lựa chọn quy trình cho phép các kỹ sư điều chỉnh các đặc tính của nhà ở theo yêu cầu hiệu suất cụ thể trong khi vẫn duy trì khả năng kinh tế cho sản xuất hàng loạt.

- Đúc khuôn áp suất cao (HPDC): Tốt nhất để sản xuất khối lượng lớn các hình dạng phức tạp, có thành mỏng với các tính năng tích hợp.

- Đúc khuôn áp suất thấp (LPDC): Cung cấp các đặc tính cơ học vượt trội và độ xốp thấp hơn, lý tưởng cho các bộ phận chịu ứng suất cao.

- Đúc cát: Được sử dụng cho các vỏ nguyên mẫu có khối lượng rất lớn hoặc khối lượng thấp, nơi mà chi phí dụng cụ để đúc khuôn rất cao.

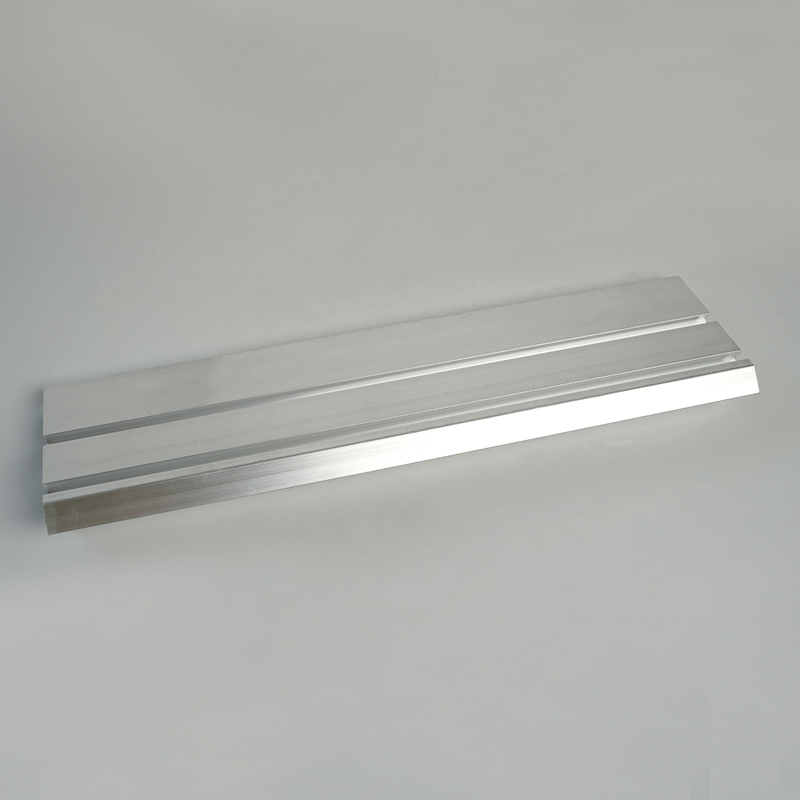

- Phun ra: Đôi khi được sử dụng để tạo các biên dạng đơn giản, đồng nhất có thể được gia công và lắp ráp thành cấu trúc vỏ.

HPDC so với LPDC cho Vỏ động cơ EV

Lựa chọn phương pháp đúc khuôn phù hợp là một quyết định quan trọng trong giai đoạn thiết kế. Sự lựa chọn cân bằng các yếu tố như độ phức tạp của bộ phận, tính chất cơ học cần thiết, khối lượng sản xuất và chi phí. Đúc khuôn áp suất cao là giải pháp phù hợp cho hầu hết các ứng dụng EV khối lượng lớn do tốc độ và tính linh hoạt trong thiết kế của nó. Tuy nhiên, đối với các động cơ hiệu suất trong đó vỏ là một bộ phận cấu trúc quan trọng, Đúc khuôn áp suất thấp có thể được chỉ định để nâng cao tính toàn vẹn của nó. Bảng sau đây phân tích những điểm khác biệt chính để minh họa các trường hợp sử dụng điển hình.

| tham số | Đúc khuôn áp suất cao (HPDC) | Đúc khuôn áp suất thấp (LPDC) |

| Tốc độ sản xuất | Rất cao | Vừa phải |

| Độ phức tạp của phần | Tuyệt vời (tường mỏng, chi tiết đẹp) | Tốt (ít chi tiết hơn HPDC) |

| Độ bền cơ học | Tốt | Xuất sắc |

| độ xốp | Cao hơn (có thể giảm nhẹ bằng hỗ trợ chân không) | Thấp hơn |

| Ứng dụng điển hình | Nhà ở sản xuất khối lượng lớn | Vỏ động cơ hiệu suất hoặc hàng không vũ trụ |

Độ bền và khả năng chống ăn mòn trong môi trường khắc nghiệt

Vỏ động cơ EV phải là pháo đài, bảo vệ các bộ phận điện từ nhạy cảm khỏi môi trường bên ngoài đồng thời kéo dài tuổi thọ của xe. Nhôm tự nhiên tạo thành một lớp oxit mỏng và cứng trên bề mặt khi tiếp xúc với không khí. Lớp này có độ ổn định cao và ngăn chặn quá trình oxy hóa hơn nữa, mang lại khả năng chống ăn mòn tuyệt vời do độ ẩm, muối đường và hóa chất. Đặc điểm vốn có này có thể được tăng cường hơn nữa thông qua nhiều khả năng chống ăn mòn vỏ nhôm các phương pháp xử lý như phủ chuyển đổi cromat (Alodine) hoặc sơn tĩnh điện. Độ bền này đảm bảo rằng vỏ duy trì tính toàn vẹn về cấu trúc và chất lượng bảo vệ ngay cả ở những vùng khí hậu đòi hỏi khắt khe nhất, ngăn ngừa hư hỏng sớm và đảm bảo độ tin cậy lâu dài. Điều này làm giảm tổng chi phí sở hữu cho người tiêu dùng và giảm thiểu yêu cầu bảo hành cho nhà sản xuất.

- Lớp oxit tự nhiên: Cung cấp một lá chắn thụ động chống lại các yếu tố ăn mòn, đảm bảo tính toàn vẹn lâu dài.

- Xử lý bề mặt: Anodizing hoặc sơn tĩnh điện có thể được áp dụng để tăng cường độ cứng bề mặt và khả năng chống ăn mòn hơn nữa trong môi trường khắc nghiệt.

- Chống va đập: Hợp kim nhôm có thể được chế tạo để mang lại độ bền tuyệt vời, bảo vệ động cơ khỏi hư hỏng vật lý do các mảnh vụn trên đường hoặc các tác động nhỏ.

Che chắn chống nhiễu điện từ (EMI)

Động cơ điện là nguồn gây nhiễu điện từ (EMI) mạnh, có thể làm gián đoạn nghiêm trọng các thiết bị điện tử nhạy cảm gần đó, chẳng hạn như máy tính, cảm biến và hệ thống liên lạc trên xe. Một chức năng quan trọng nhưng thường không được nhìn thấy của Vỏ nhôm che chắn EMI là hoạt động như một cái lồng Faraday. Là một vật liệu dẫn điện, nhôm có hiệu quả ngăn chặn các trường điện từ được tạo ra bởi dòng điện xoay chiều bên trong động cơ. Lớp che chắn này rất quan trọng đối với khả năng tương thích điện từ (EMC), đảm bảo rằng nhiều hệ thống kỹ thuật số của xe điện hoạt động mà không bị nhiễu. Nếu không được che chắn thích hợp, các tín hiệu quan trọng có thể bị hỏng, dẫn đến trục trặc, mã lỗi và ảnh hưởng đến trải nghiệm lái xe. Việc sử dụng một vỏ nhôm đúc liền mạch duy nhất mang lại tấm chắn vượt trội và liên tục so với các cụm được làm từ nhiều bộ phận.

- Hiệu ứng lồng Faraday: Vỏ dẫn điện bẫy các trường điện từ bên trong, ngăn chúng tỏa ra ngoài và gây nhiễu cho các thiết bị điện tử khác.

- Thiết kế liền mạch: Đúc khuôn cho phép xây dựng một mảnh giúp giảm thiểu các khoảng trống và đường nối, vốn là những điểm rò rỉ tiềm ẩn đối với EMI.

- Nối đất: Vỏ bọc cung cấp đường nối đất hoàn hảo cho nhiễu điện, nâng cao hơn nữa hiệu quả che chắn của nó.

Câu hỏi thường gặp

Tại sao nhôm lại tốt hơn nhựa đối với vỏ động cơ EV?

Trong khi một số loại nhựa hiệu suất cao được sử dụng trong một số ứng dụng ô tô, nhôm lại vượt trội hơn hẳn đối với vỏ động cơ EV vì ba lý do quan trọng: quản lý nhiệt, tính toàn vẹn của cấu trúc và khả năng che chắn EMI. Nhựa nói chung là chất cách nhiệt, có nghĩa là chúng sẽ giữ nhiệt bên trong động cơ, dẫn đến quá nhiệt và hỏng hóc nhanh chóng. Nhôm, như một chất dẫn điện, kéo nhiệt đi. Thứ hai, độ bền kết cấu và độ cứng của nhôm là cần thiết để hỗ trợ các bộ phận bên trong mạnh mẽ và duy trì dung sai chính xác dưới tải trọng mô-men xoắn và độ rung cao. Cuối cùng, nhôm là chất dẫn điện vốn có cung cấp khả năng che chắn nhiễu điện từ (EMI) cần thiết, điều mà nhựa không thể cung cấp trừ khi được phủ một vật liệu dẫn điện, làm tăng thêm chi phí và độ phức tạp.

Việc sử dụng nhôm làm vỏ động cơ có bất lợi gì không?

Sự đánh đổi chính của nhôm, so với các vật liệu như thép, là độ bền và độ cứng của nguyên liệu thô thấp hơn. Tuy nhiên, điều này được giảm thiểu một cách hiệu quả thông qua kỹ thuật thông minh. Các kỹ sư sử dụng các hợp kim nhôm có độ bền cao cụ thể và thiết kế vỏ với các đường gân chiến lược, các phần dày hơn và hình học được tối ưu hóa để đạt được độ cứng và độ bền cần thiết. Hơn nữa, mặc dù chi phí nguyên liệu thô của nhôm có thể cao hơn sắt nhưng tổng chi phí thường thấp hơn do tiết kiệm trong sản xuất (ví dụ: chu trình đúc nhanh hơn) và lợi ích cuối cùng của việc giảm trọng lượng (ví dụ: phạm vi hoạt động tăng, kích thước pin nhỏ hơn). Do đó, khi nhìn từ góc độ toàn hệ thống, lợi ích vượt xa những cân nhắc về vật chất ban đầu.

Chi phí của vỏ nhôm so với các vật liệu khác như thế nào?

Khi đánh giá chi phí, điều quan trọng là phải xem xét xa hơn mức giá đơn giản cho mỗi kg nguyên liệu thô. Một phân tích kỹ thuật tổng giá trị cho thấy rằng vỏ động cơ nhôm thường mang lại tổng chi phí thấp hơn. Mặc dù hợp kim nhôm thô có thể đắt hơn gang, nhưng mật độ thấp hơn của nhôm có nghĩa là bạn sử dụng ít vật liệu hơn theo thể tích. Quan trọng hơn, quy trình đúc nhôm áp suất cao cực kỳ nhanh và hiệu quả, dẫn đến chi phí sản xuất từng bộ phận thấp hơn ở khối lượng lớn. Khoản tiết kiệm đáng kể nhất được thực hiện trong giai đoạn vận hành của xe: việc giảm trọng lượng trực tiếp cải thiện hiệu quả sử dụng năng lượng, cho phép các nhà sản xuất ô tô có khả năng sử dụng bộ pin nhỏ hơn, rẻ hơn để đạt được cùng một phạm vi lái xe, giúp tiết kiệm chi phí rất lớn.

Vỏ động cơ nhôm có thể được tái chế?

Vâng, đây là một trong những lợi thế môi trường quan trọng nhất của nhôm. Nhôm có thể tái chế 100% mà không làm mất đi các đặc tính vốn có của nó. Quá trình tái chế nhôm chỉ cần khoảng 5% năng lượng cần thiết để sản xuất nhôm sơ cấp từ quặng bauxite. Khi xe điện hết tuổi thọ, vỏ động cơ bằng nhôm có thể dễ dàng tách ra và tái chế thành vật liệu chất lượng cao để đúc mới, tạo ra một vòng đời khép kín. Khả năng tái chế tuyệt vời này làm giảm đáng kể lượng khí thải carbon tổng thể của quá trình sản xuất xe và hoàn toàn phù hợp với đặc tính bền vững của ngành công nghiệp di chuyển bằng điện.

Những cân nhắc thiết kế chính cho vỏ động cơ EV bằng nhôm là gì?

Thiết kế một ngôi nhà hiệu quả là một nỗ lực phức tạp, đa ngành. Những cân nhắc chính bao gồm: Thiết kế nhiệt: Tích hợp các đường làm mát hiệu quả (ví dụ: áo nước) và tối đa hóa diện tích bề mặt để tản nhiệt. Phân tích kết cấu: Đảm bảo vỏ có thể chịu được phản ứng mô-men xoắn, độ rung và tải sốc mà không bị lệch quá giới hạn chấp nhận được. Che chắn EMI/RFI: Thiết kế đảm bảo tính liên tục và bịt kín hiệu quả tại các mối nối để ngăn chặn phát xạ điện từ. Khả năng sản xuất: Thiết kế bộ phận cho quá trình đúc khuôn, kết hợp các góc nghiêng thích hợp và giảm thiểu sự thay đổi độ dày của thành. Tích hợp hội: Bao gồm các điểm lắp chính xác cho động cơ, vòng bi và các bộ phận khác của xe, đồng thời đảm bảo các bề mặt bịt kín để chống chịu thời tiết.